Anodizado Duro

Descripción

Propiedades

Color

Sellado

Enmascaramiento

Descripción

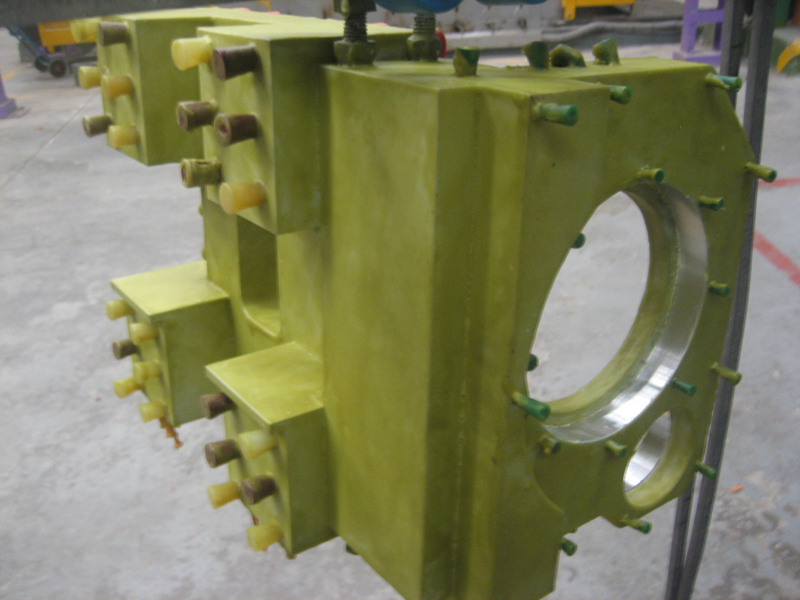

El anodizado es un proceso electroquímico de oxidación en el cual tiene lugar el crecimiento de una capa dura de óxido de aluminio (alúmina) en la superficie de componentes de aluminio. La capa formada no queda adherida superficialmente sino que al tratarse de una reacción química forma parte del propio metal.

La reacción tiene lugar en un medio electrolítico de base ácido sulfúrico, a baja temperatura (0 a 5 ºC). De esta manera se evita la disolución de la capa que tiene lugar en el anodizado convencional o decorativo, consiguiéndose una capa de óxido de aluminio (Al2O3), poco porosa, densa, muy dura y compacta.

Propiedades

Dureza

Similar a la del acero

Se alcanzan valores superiores a 430 Vickers (43 HRc).

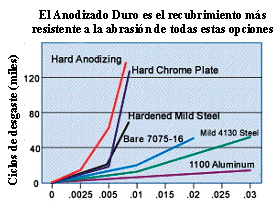

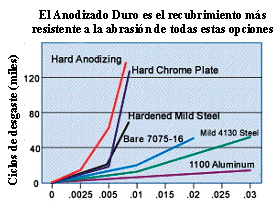

Resistencia A La Abrasión

10 veces superior a la del anodizado convencional.

Pérdida de peso de capa inferior a 15 mg/10.000 ciclos de abrasión (s/ FED-STD-141).

Resistencia A La Corrosión

10 veces superior a la del anodizado convencional.

Pérdida de peso de capa inferior a 15 mg/10.000 ciclos de abrasión (s/ FED-STD-141).

Elevado Aislamiento Térmico Y Eléctrico

Similar al de la porcelana. (La capa anódica resiste hasta 2000 ºC a llama directa).

Variaciones Dimensionales

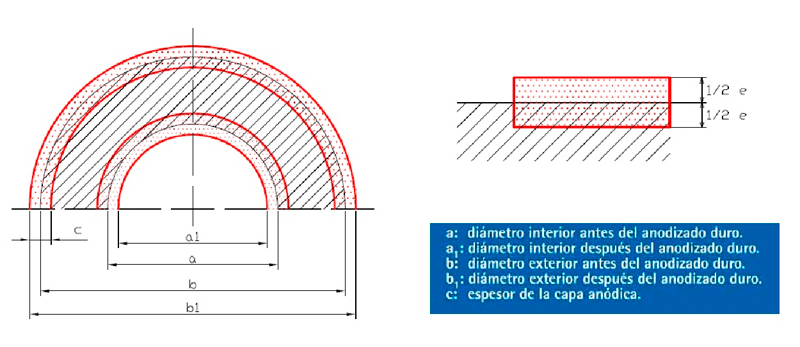

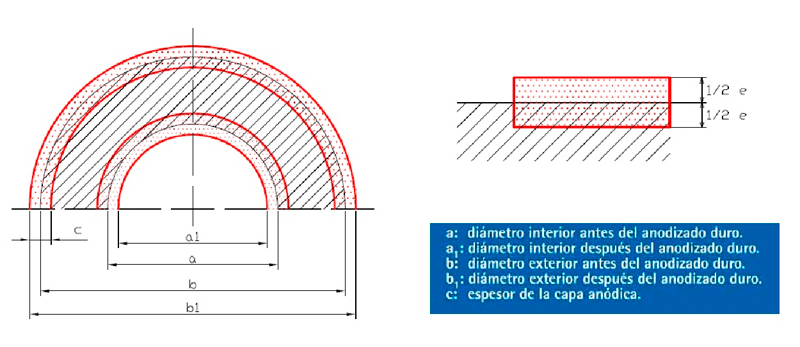

La capa de óxido crece un 50% en profundidad y el 50% restante queda superpuesto a la superficie. Por ello, se utiliza también como técnica de redimensionado y recuperación de piezas.

Estas excelentes propiedades junto con la ligereza del metal, permiten la utilización dé estos materiales en aplicaciones industriales de última tecnología.

Las propiedades varían según la aleación y el espesor de capa aplicado.

Se pueden obtener capas superiores a 150 micras en aleaciones que contengan hasta:

- Al-Mg: 6% de magnesio

- Al-Cu: 5% de cobre

- Al-Zn: 8% de zinc

- Al-Si: 13% de silicio

| ALEACIONES DE FORJA | ANODIZADO DURO | COLOR FINAL |

|---|---|---|

| Serie 1XXX (1050-1070-1080-1100-1200-1300) | Bueno / Muy bueno | Bronce / Gris |

| Serie 2XXX (2011-2014-2017-2024-2030) | Regular / Bueno | Bronce |

| Serie 3XXX (3003-3004-3005-3105) | Bueno | Gris |

| Serie 5XXX (5005-5050-5052-5056-5083-5086-5154-5454-5657-5754) | Muy bueno | Gris / Marrón |

| Serie 6XXX (6005-6061-6060-6063-6082-6261-6262-6351-6082) | Muy bueno | Gris / Negro |

| Serie 7XXX (7015-7049-7075-7020) | Bueno / Muy bueno | Bronce / Marrón |

| ALEACIONES PARA MOLDEO | ANODIZADO DURO | COLOR FINAL |

|---|---|---|

| L-2051-2331-2332-2341 | Muy bueno | Gris |

| L-2570-2571-2610-2620-2710 | Bueno | Gris |

| L-2140-2150-2630-2651 | Regular | Gris |

Disponemos de un proceso específico para conseguir un anodizado duro de elevada calidad en aleaciones con alto contenido en cobre (Serie 2XXX).

Color

El color de la capa anódica dependende de la aleación de aluminio y del espesor de capa, variando de tonos bronce, marrón y gris-negro. En cualquier caso, se puede realizar un teñido posterior en color negro mediante la penetración de un pigmento en los poros de la capa anódica antes de su sellado. Disponemos de instalaciones para anodizar piezas en duro negro de hasta 3 m de longitud.

Sellado

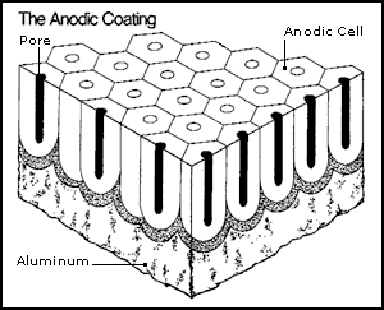

La capa anódica resultante es porosa, por ello es fundamental realizar un sellado posterior al anodizado, para impermeabilizar el sustrato de agentes externos y dejar la capa de óxido de aluminio inerte y libre de porosidad.

Existen distintas técnicas de sellado. La más común se realiza a altas temperaturas, pero este tipo de sellado tiene dos inconvenientes: reduce la dureza de la capa y favorece la generación de cracking.

Es por esto, que desde su inicio ANESDUR realiza el sellado final conocido como «sellado en frío». Consiste en sumergir las piezas anodizadas en un baño que contiene sales de Flúor y Níquel a 28 – 30 ºC. Con este «sellado en frío», además de optimizar el proceso al trabajar a «baja temperatura», se consigue una perfecta oclusión de los poros de la capa de anodizado sin reducir las propiedades de dureza y resistencia al desgaste de la capa anódica.

Enmascaramiento

Dureza

Similar a la del acero

Se alcanzan valores superiores a 430 Vickers (43 HRc).

Resistencia A La Abrasión

10 veces superior a la del anodizado convencional.

Pérdida de peso de capa inferior a 15 mg/10.000 ciclos de abrasión (s/ FED-STD-141).

Resistencia A La Corrosión

10 veces superior a la del anodizado convencional.

Pérdida de peso de capa inferior a 15 mg/10.000 ciclos de abrasión (s/ FED-STD-141).

Elevado Aislamiento Térmico Y Eléctrico

Similar al de la porcelana. (La capa anódica resiste hasta 2000 ºC a llama directa).

Variaciones Dimensionales

La capa de óxido crece un 50% en profundidad y el 50% restante queda superpuesto a la superficie. Por ello, se utiliza también como técnica de redimensionado y recuperación de piezas.

Las propiedades varían según la aleación y el espesor de capa aplicado.

Se pueden obtener capas superiores a 150 micras en aleaciones que contengan hasta:

- Al-Mg: 6% de magnesio

- Al-Cu: 5% de cobre

- Al-Zn: 8% de zinc

- Al-Si: 13% de silicio

| ALEACIONES DE FORJA | ANODIZADO DURO | COLOR FINAL |

|---|---|---|

| Serie 1XXX (1050-1070-1080-1100-1200-1300) | Bueno / Muy bueno | Bronce / Gris |

| Serie 2XXX (2011-2014-2017-2024-2030) | Regular / Bueno | Bronce |

| Serie 3XXX (3003-3004-3005-3105) | Bueno | Gris |

| Serie 5XXX (5005-5050-5052-5056-5083-5086-5154-5454-5657-5754) | Muy bueno | Gris / Marrón |

| Serie 6XXX (6005-6061-6060-6063-6082-6261-6262-6351-6082) | Muy bueno | Gris / Negro |

| Serie 7XXX (7015-7049-7075-7020) | Bueno / Muy bueno | Bronce / Marrón |

| ALEACIONES PARA MOLDEO | ANODIZADO DURO | COLOR FINAL |

|---|---|---|

| L-2051-2331-2332-2341 | Muy bueno | Gris |

| L-2570-2571-2610-2620-2710 | Bueno | Gris |

| L-2140-2150-2630-2651 | Regular | Gris |